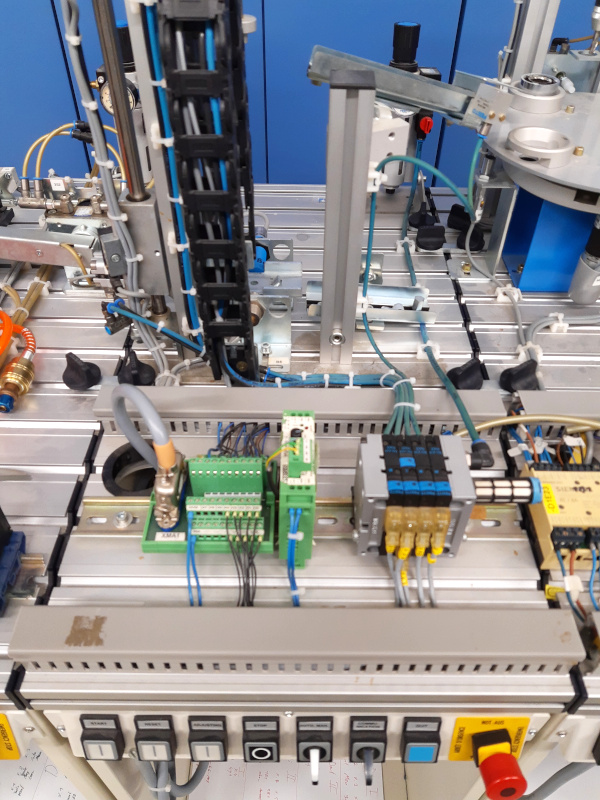

Die Schule besitzt eine Produktionssimmulationsanlage (MPS). In der Anlage sind verschiedene Aktoren, Sensoren, Bussysteme und Steuerungen verbaut. Die komplette Anlage besteht aus mehreren Modulen (Rollcontainern) als Träger für die Betriebsmittel. Die Einheiten Bearbeiten, Sortieren, Magazin und Prüfen stehen zur Verfügung.

Vor kurzem sind die Steuerungsgeräte durch neue S7-300 ausgetauscht worden, die auch mit der aktuellen TIA Portal Versoin programmiert werden können.

- Trainer/in: Ulf Janßen

In der Motorenprodunktionslinie der Borgward KG werden Motorgussteile mittels Hochdruckwasserstrahltechnik entgratet. Verursacht durch den hohen Arbeitsdruck der Entgratmaschine von 600 bar verschleißt die Düse vergleichsweise schnell. Sie vergrößert ihren Innendurchmesser, das heißt der Arbeitsdruck sinkt und der Entgratungsgrad verschlechtert sich zunehmend. Um den Qualitäts-anforderungen zu genügen, wird aus diesem Grund die Hochleistungsdüse häufig gewechselt. Das Unternehmen möchte die Betriebskosten der Anlage reduzieren. Um die Betriebsdauer der HD- (Hochdruck-)Düsen zu verlängern, soll nun der Wasserdruck reglungstechnisch auf dem Arbeitsdruck von 600 bar gehalten werden.

- Trainer/in: Ulf Janßen